- Trang chủ

- Về

- Thể loại

- Sản phẩm dòng chính

- Máy in ống đồng giấy trang trí dòng KL

- Máy in ống đồng giấy trang trí dòng DL

- Máy in ống đồng giấy trang trí dòng HL

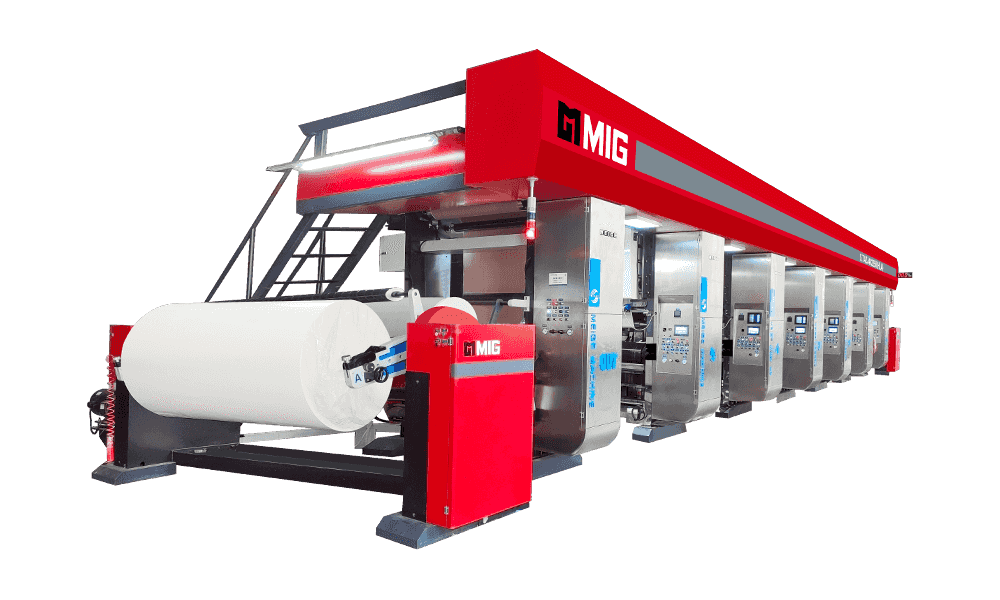

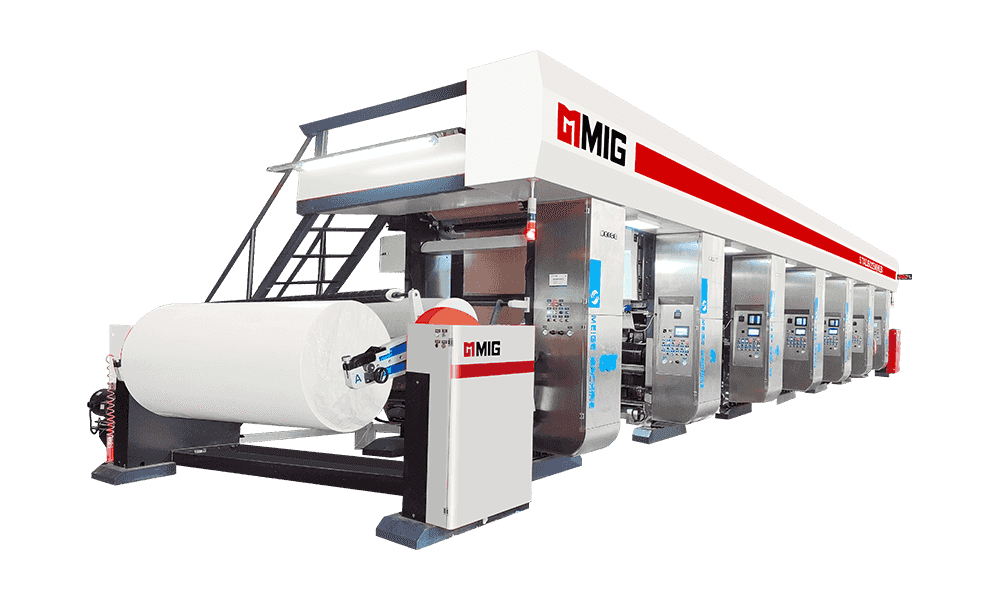

- Máy in ống đồng giấy trang trí dòng MG

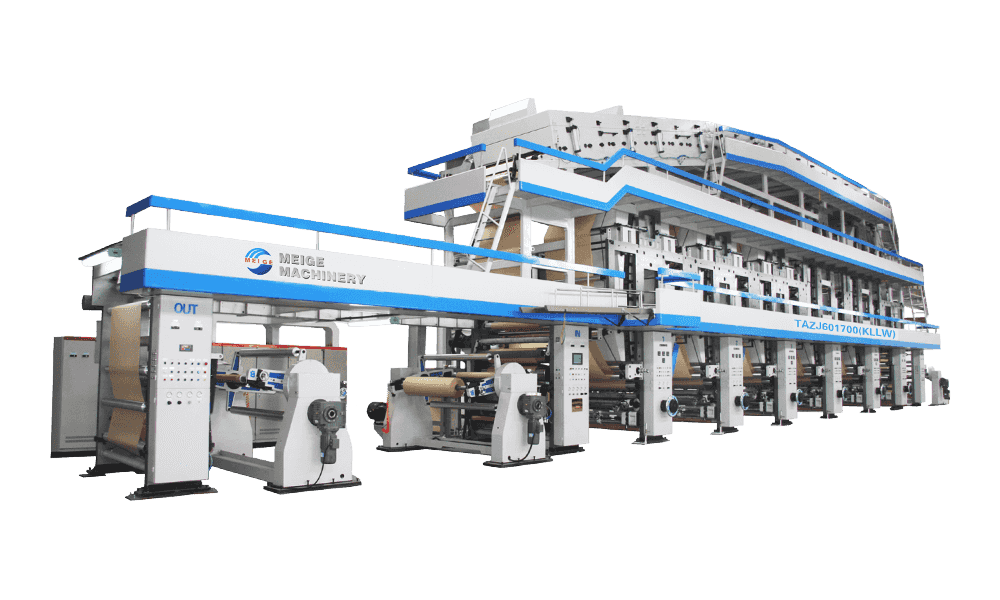

- Máy phủ ống đồng giấy trang trí dòng LLW

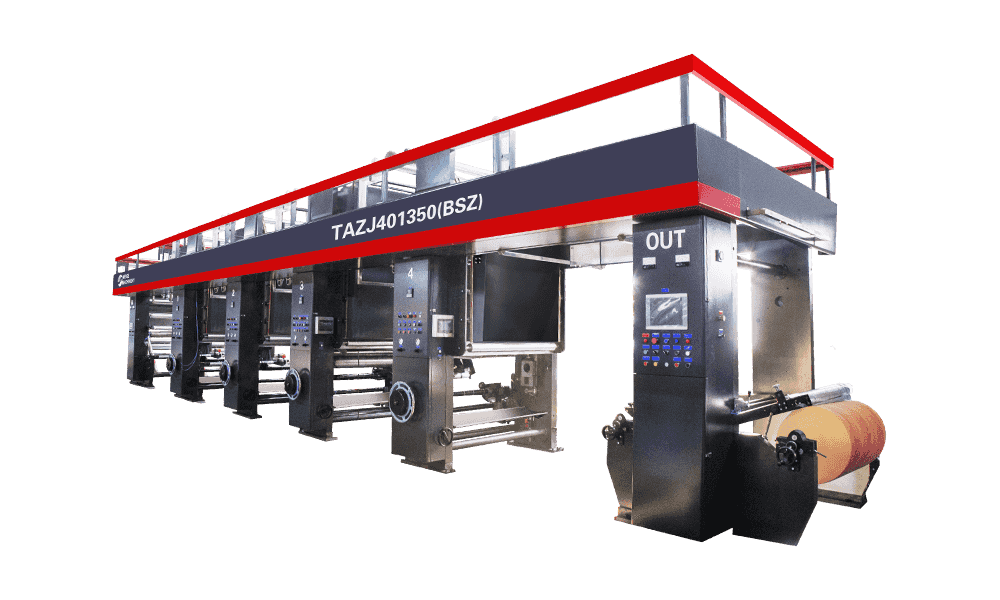

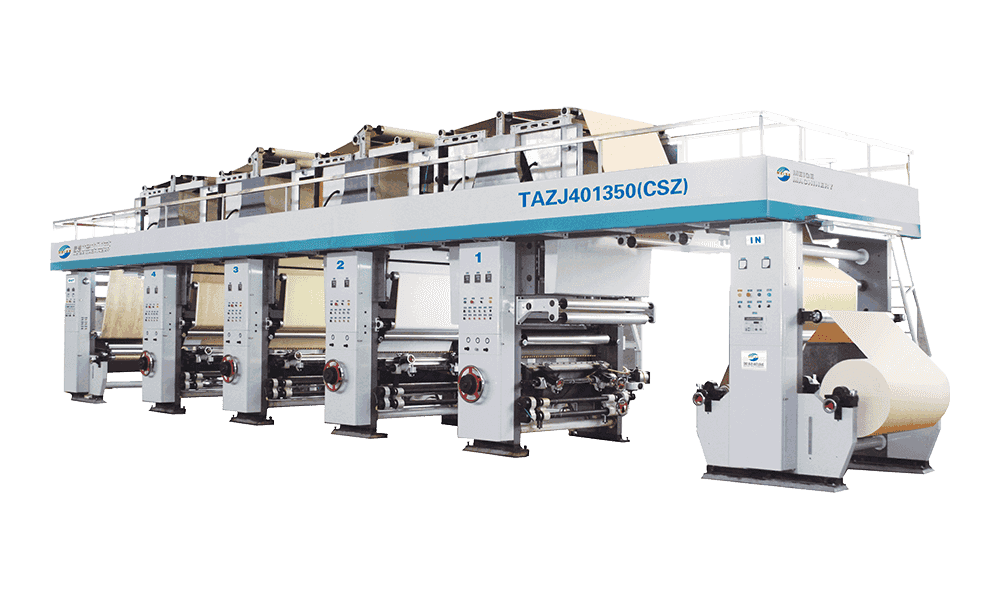

- Máy in ống đồng giấy trang trí dòng BL, CS, JS, CL, JL, EL

- Máy in ống đồng dòng PL (PVC)

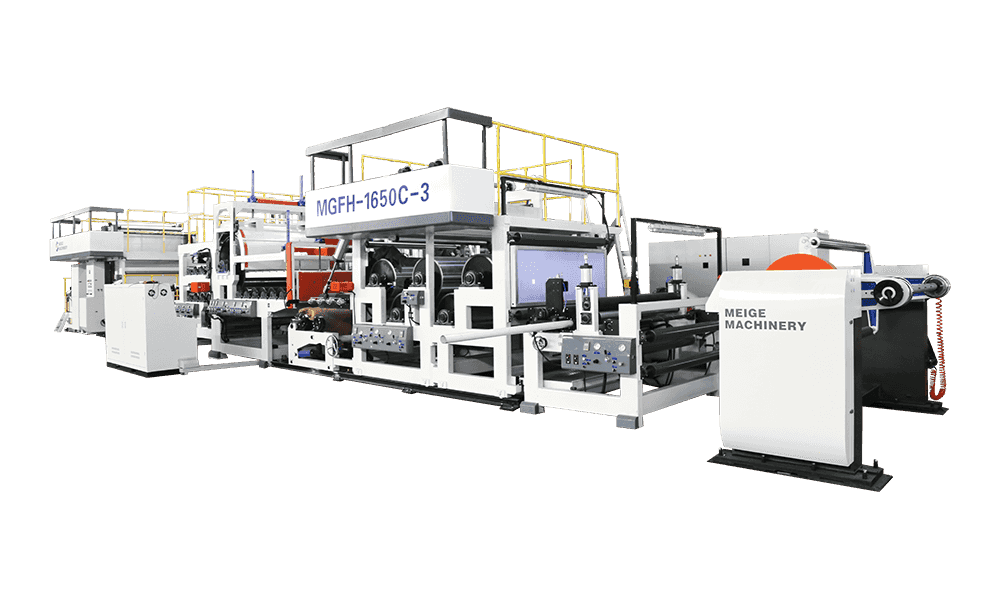

- Máy cán nhiều lớp dòng FH (PVC)

- Máy in ống đồng chuyển dòng GL

- Sản phẩm hỗ trợ phụ trợ

- Sản phẩm dòng chính

- Sản xuất

- Sự đổi mới

- Ủng hộ

- Blog

- Liên hệ

Trình đơn web

- Trang chủ

- Về

- Thể loại

- Sản phẩm dòng chính

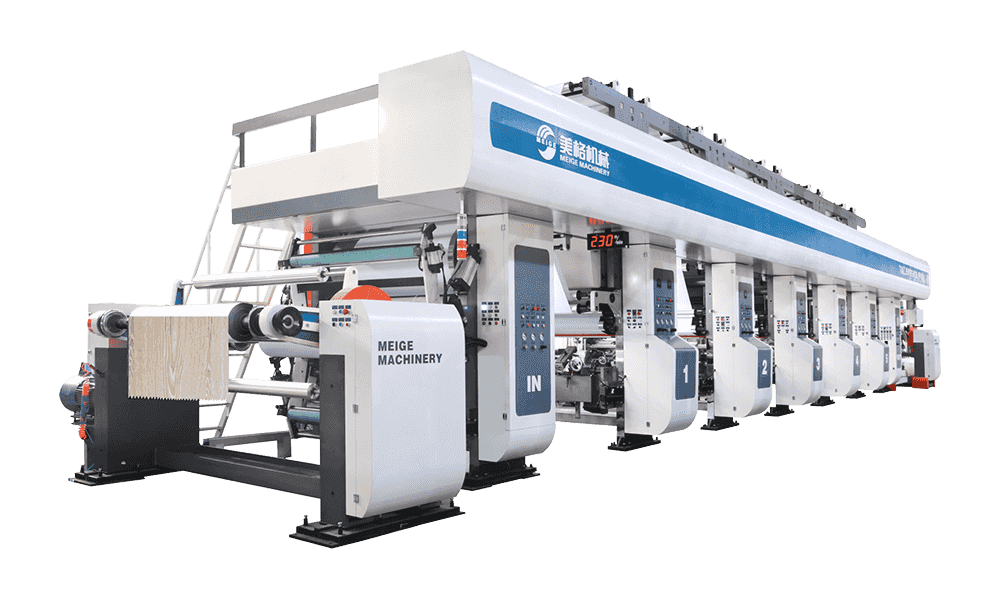

- Máy in ống đồng giấy trang trí dòng KL

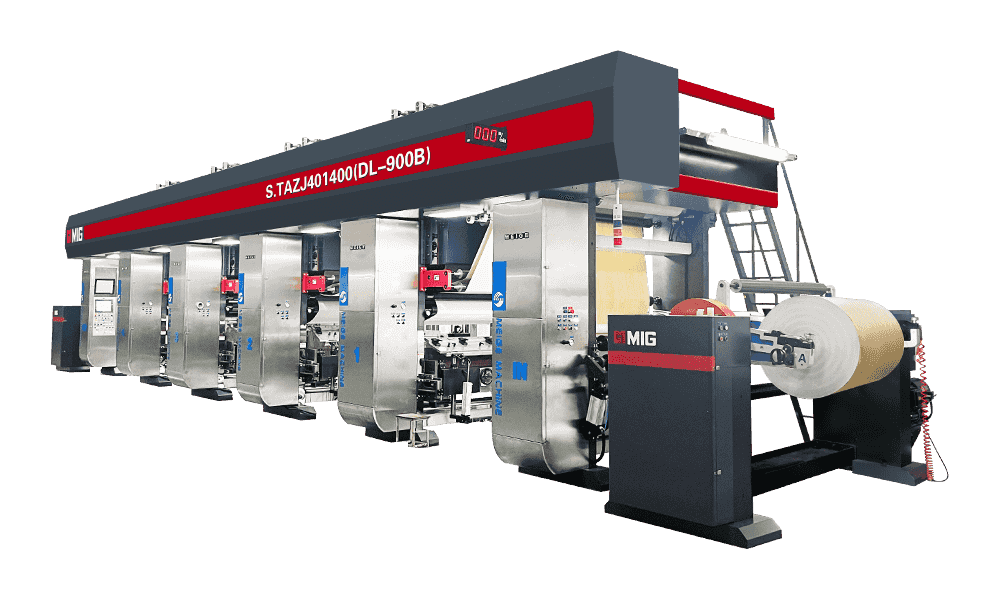

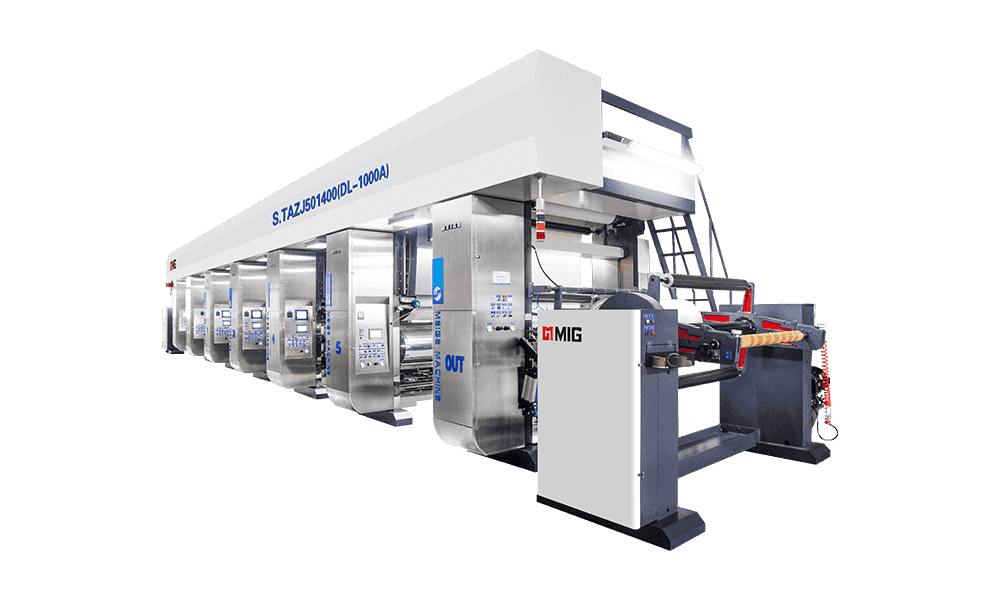

- Máy in ống đồng giấy trang trí dòng DL

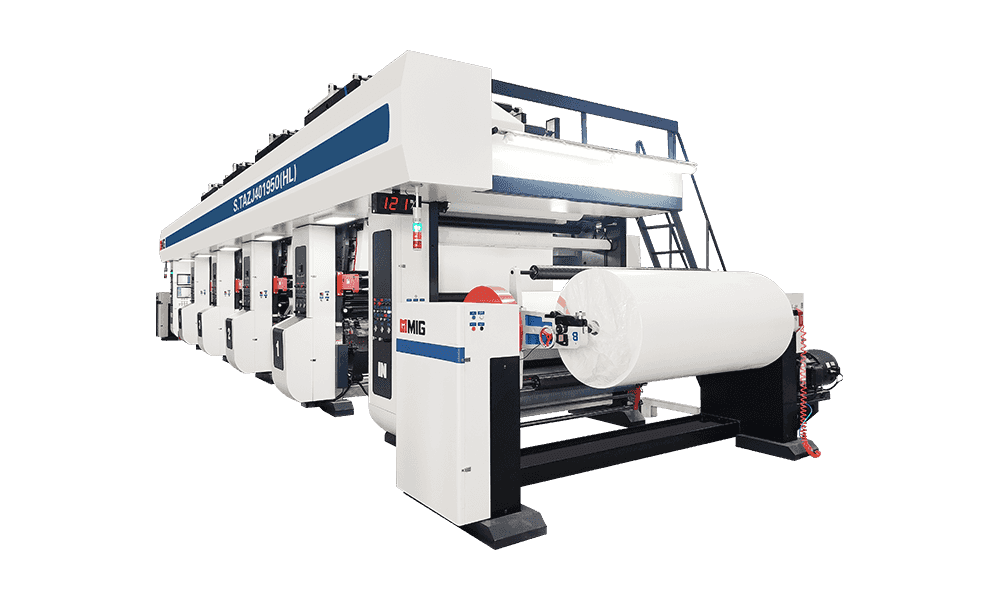

- Máy in ống đồng giấy trang trí dòng HL

- Máy in ống đồng giấy trang trí dòng MG

- Máy phủ ống đồng giấy trang trí dòng LLW

- Máy in ống đồng giấy trang trí dòng BL, CS, JS, CL, JL, EL

- Máy in ống đồng dòng PL (PVC)

- Máy cán nhiều lớp dòng FH (PVC)

- Máy in ống đồng chuyển dòng GL

- Sản phẩm hỗ trợ phụ trợ

- Sản phẩm dòng chính

- Sản xuất

- Sự đổi mới

- Ủng hộ

- Blog

- Liên hệ

Tìm kiếm sản phẩm

Thoát khỏi menu

Thông tin ngành

Trang chủ / Blog / Thông tin ngành / Máy in hình quay vòng: Hướng dẫn toàn diện

Máy in hình quay vòng: Hướng dẫn toàn diện

1. Giới thiệu về máy in rotogravure

Trong bối cảnh rộng lớn của các công nghệ in ấn, Rotogravure là một người kiên định, được tổ chức vì khả năng vô song để tạo ra những hình ảnh chất lượng cao, nhất quán với tốc độ đáng chú ý.

In rotogravure là gì?

Rotogravure, thường được gọi đơn giản là Gravure, là một loại quá trình in intaglio.

Lịch sử và sự tiến hóa ngắn gọn

Nguồn gốc của rotogravure có thể được bắt nguồn từ đầu thế kỷ 19 với việc phát minh ra nhiếp ảnh và sự phát triển tiếp theo của nhiếp ảnh. Karel Klíč, một họa sĩ người Séc, phần lớn được ghi nhận là phát triển quy trình in hình quay vòng thực tế đầu tiên vào năm 1890.

Ban đầu, Rotogravure chủ yếu được sử dụng cho các bản sao nghệ thuật và hình minh họa chất lượng cao. Tuy nhiên, hiệu quả và khả năng xử lý các hoạt động lâu dài của nó nhanh chóng dẫn đến việc áp dụng in ấn xuất bản, đặc biệt là cho các tạp chí và báo chí đòi hỏi hình ảnh phong phú. Giữa thế kỷ 20 đã chứng kiến những tiến bộ đáng kể trong công nghệ khắc, công thức mực và thiết kế máy, mở rộng phạm vi của nó thành bao bì linh hoạt và các ứng dụng công nghiệp khác. Ngày nay, với tích hợp kỹ thuật số và tự động hóa được cải thiện, Rotogravure tiếp tục phát triển, thích nghi với nhu cầu của in hiện đại.

Các thành phần chính của máy in hình quay vòng

Một máy in hình quay vòng điển hình là một hệ thống đa trạm phức tạp được thiết kế cho hoạt động liên tục, tốc độ cao.

Đơn vị in: Mỗi màu trong thiết kế đòi hỏi một đơn vị in chuyên dụng. Mỗi đơn vị bao gồm một xi lanh khắc, đài phun nước, lưỡi bác sĩ và một con lăn ấn tượng.

Xi lanh khắc: Đây là trái tim của quá trình quay vòng. Được làm bằng thép và điển hình là mạ đồng, hình ảnh được khắc hoặc khắc trên bề mặt của chúng dưới dạng các tế bào siêu nhỏ giữ mực.

Fountains Mực: Những hồ chứa này chứa các loại mực dựa trên dung môi thấp, được sử dụng trong rotogravure.

Bác sĩ lưỡi: Một thành phần quan trọng, lưỡi bác sĩ là một lưỡi thép mỏng, linh hoạt, loại bỏ mực dư từ các khu vực không hình ảnh của xi lanh quay, chỉ để mực trong các tế bào khắc.

Các con lăn gây ấn tượng: Các con lăn phủ cao su này áp dụng áp lực lên chất nền, ấn nó vào xi lanh được khắc để tạo điều kiện cho việc chuyển mực từ các tế bào lên chất nền.

Hệ thống sấy: Sau khi mỗi màu được in, mực cần phải được sấy khô triệt để trước khi màu tiếp theo được áp dụng. Các máy quay vòng kết hợp các hệ thống sấy mạnh mẽ, thường sử dụng không khí nóng, để đạt được điều này nhanh chóng.

Thư giãn và tua lại các đơn vị: Các hệ thống này quản lý mạng lưới cơ chất liên tục (ví dụ: cuộn giấy, cuộn màng) khi nó ăn vào và thoát ra khỏi máy in.

Hệ thống xử lý web: Một loạt các con lăn, thiết bị điều khiển căng thẳng và các cơ chế hướng dẫn đảm bảo chất nền di chuyển trơn tru và chính xác thông qua các đơn vị in khác nhau.

Bảng điều khiển và hệ thống tự động hóa: Các máy quay vòng hiện đại có các điều khiển điện tử tinh vi để đăng ký chính xác, kiểm soát căng thẳng, quản lý tốc độ và phát hiện khiếm khuyết, thường với tự động hóa tích hợp để vận hành hiệu quả.

2. Quá trình in hình quay vòng

Sự sáng chói thực sự của rotogravure nằm trong quá trình phối hợp tỉ mỉ của nó, trong đó mỗi bước đóng góp vào đầu ra chất lượng cao cuối cùng. Từ việc chuẩn bị phức tạp của xi lanh in cho đến việc làm khô mực nhanh chóng, mọi giai đoạn đều rất quan trọng để đạt được kết quả mong muốn.

Chuẩn bị xi lanh: Khắc và khắc

Nền tảng của bất kỳ bản in hình quay nào là xi lanh khắc. Đây là một bước rất chính xác và quan trọng. Các xi lanh thường được làm bằng thép và sau đó được mạ điện bằng một lớp đồng. Hình ảnh được in sau đó được chuyển lên bề mặt đồng này.

Có một số phương pháp để chuẩn bị xi lanh:

-

Khắc hóa học: Trong lịch sử, điều này liên quan đến các lớp phủ nhạy cảm với hình ảnh được áp dụng cho xi lanh. Tiếp xúc với ánh sáng thông qua một bộ phim âm tính sẽ làm cứng lại sự chống lại ở các khu vực không hình ảnh, trong khi các khu vực hình ảnh vẫn mềm mại. Bồn tắm khắc hóa học sau đó sẽ hòa tan đồng trong các khu vực không bị hỏng (hình ảnh), tạo ra các tế bào mực. Phương pháp này vẫn được sử dụng nhưng ít phổ biến hơn cho công việc khối lượng lớn.

-

Khắc cơ điện: Đây là phương pháp phổ biến nhất hiện nay. Một bút stylus kim cương, được hướng dẫn bởi dữ liệu kỹ thuật số từ tệp hình ảnh, khắc vật lý các tế bào vào bề mặt đồng. Độ sâu và kích thước của các ô này trực tiếp tương ứng với các giá trị âm trong hình ảnh - các tế bào sâu hơn và lớn hơn chứa nhiều mực hơn cho các tông màu tối hơn, trong khi các tế bào nông hơn và nhỏ hơn chứa ít mực hơn cho các tông màu sáng hơn. Phương pháp này cung cấp độ chính xác đặc biệt và độ lặp lại.

-

Khắc Laser: Một kỹ thuật ngày càng tiên tiến, khắc laser sử dụng laser công suất cao để loại bỏ hoặc khắc các tế bào trực tiếp vào đồng hoặc đôi khi là bề mặt gốm. Phương pháp này cung cấp chi tiết rất tốt và có thể nhanh hơn khắc điện cơ cho các ứng dụng nhất định.

Bất kể phương pháp là gì, mục tiêu là tạo ra một mô hình của các tế bào siêu nhỏ đại diện chính xác cho hình ảnh, với độ sâu và kích thước khác nhau để kiểm soát khối lượng mực và do đó, cường độ màu và phân loại tông màu. Sau khi khắc, xi lanh thường được mạ crôm cho độ bền và để tránh hao mòn trong quá trình in.

Hệ thống mực: Đài phun nước, cuộn đo

Hệ thống Inking trong máy ép hình quay được thiết kế để cung cấp hiệu quả một lượng mực chính xác cho xi lanh được khắc.

-

Đài phun nước: Bên dưới xi lanh được khắc là một đài phun mực, một máng chứa một nguồn cung cấp liên tục có độ nhớt thấp, dựa trên dung môi. Xi lanh được khắc xoay qua đài phun nước này, nhặt mực lấp đầy hàng ngàn tế bào nhỏ của nó.

-

Cuộn đo (tùy chọn, cho các hệ thống cụ thể): Mặc dù không có mặt phổ biến trong tất cả các hệ thống mực rotogravure (vì lưỡi bác sĩ là thiết bị đo sáng chính), một số cấu hình có thể sử dụng một con lăn lấy hoặc một cách sắp xếp lưỡi bác sĩ "góc đảo ngược" để hỗ trợ áp dụng màng mực đồng nhất vào xi lanh trước lưỡi bác sĩ chính. Tuy nhiên, thành phần quan trọng cho đo lường mực chính xác là lưỡi bác sĩ.

Cho ăn chất nền và xử lý web

Các máy ép rotogravure hầu như chỉ là các máy cuộn (được cho ăn trên web), có nghĩa là chúng in trên một cuộn vật liệu liên tục thay vì các tờ riêng lẻ.

-

Đơn vị thư giãn: Một cuộn lớn của chất nền (giấy, phim, giấy bạc, gỗ, v.v.) được gắn trên đơn vị thư giãn. Đơn vị này có các hệ thống điều khiển căng thẳng đảm bảo Web cung cấp trơn tru và nhất quán vào các đơn vị in. Căng thẳng chính xác là rất quan trọng để ngăn ngừa nếp nhăn, kéo dài hoặc đăng ký sai.

-

Hệ thống hướng dẫn web: Khi web đi qua máy, các hệ thống hướng dẫn web, thường sử dụng các cảm biến quang học hoặc siêu âm, liên tục theo dõi và điều chỉnh vị trí bên của web để đảm bảo nó vẫn hoàn toàn phù hợp với các đơn vị in.

-

Phần ăn: Trước thiết bị in đầu tiên, một phần phù hợp thường thiết lập lực căng và tốc độ ban đầu của web, chuẩn bị cho quá trình in.

In ấn ấn tượng và kiểm soát áp lực

Đây là nơi xảy ra chuyển mực thực tế.

-

Con lăn ấn tượng: Vị trí đối diện với xi lanh khắc, con lăn ấn tượng (còn gọi là con lăn áp suất) thường được phủ bằng vật liệu kiên cường như cao su. Khi chất nền đi qua giữa xi lanh được khắc và con lăn ấn tượng, con lăn ấn tượng áp dụng áp suất đồng đều, ấn chắc chắn chất nền tiếp xúc với xi lanh khắc.

-

Chuyển mực: Dưới áp lực này, tác dụng mao quản và tính chất kết dính của mực, kết hợp với bản chất hấp thụ của chất nền, khiến mực chuyển từ các tế bào vi mô của xi lanh lên bề mặt web. Độ sâu khác nhau của các ô đảm bảo rằng các lượng mực khác nhau được chuyển, tạo ra các biến thể âm và chi tiết hình ảnh mong muốn.

-

Kiểm soát áp suất: Duy trì áp lực nhất quán và chính xác là rất quan trọng đối với việc chuyển mực đồng đều và chất lượng in. Các máy hiện đại sử dụng các hệ thống khí nén hoặc thủy lực tinh vi để kiểm soát áp lực con lăn ấn tượng với độ chính xác cao.

Quá trình sấy: Tầm quan trọng và phương pháp

Một trong những đặc điểm xác định của rotogravure, đặc biệt là cho in nhiều màu, là sự cần thiết phải làm khô hiệu quả sau mỗi ứng dụng màu. Bởi vì mực rotogravure thường dựa trên dung môi và được áp dụng trong các lớp tương đối dày, việc sấy khô là rất quan trọng để ngăn ngừa nhòe và cho phép các màu tiếp theo được in mà không bị chảy máu.

-

Tầm quan trọng: Nếu mực không bị khô hoàn toàn trước khi đơn vị in tiếp theo, mực ướt có thể chuyển trở lại con lăn ấn tượng tiếp theo, gây nhòe hoặc dẫn đến độ bám dính kém của các lớp mực tiếp theo.

-

Phương pháp sấy:

-

Làm khô không khí nóng: Đây là phương pháp phổ biến nhất. Sau mỗi đơn vị in, web được in đi qua một đường hầm khô kèm theo nơi không khí nóng được lưu thông trên mực ướt. Không khí nóng tăng tốc độ bay hơi của dung môi trong mực.

-

Hồng ngoại (IR) khô: Đèn IR có thể được sử dụng cùng với hoặc thay thế cho không khí nóng, cung cấp nhiệt rạng rỡ để nhanh chóng làm khô mực.

-

Curing UV (đối với mực UV): Mặc dù ít phổ biến hơn trong hình ảnh rotogravure dựa trên dung môi truyền thống, một số ứng dụng roto kế hoạch chuyên dụng sử dụng các loại mực có khả năng chống tia cực tím, làm khô gần như ngay lập tức khi tiếp xúc với ánh sáng cực tím.

-

Thông gió và phục hồi dung môi: Với việc sử dụng các loại mực dựa trên dung môi, các hệ thống thông gió hiệu quả là rất quan trọng để trích xuất hơi dung môi từ các đường hầm sấy. Nhiều máy ép rotogravure hiện đại kết hợp các hệ thống phục hồi dung môi để ngưng tụ và tái sử dụng các dung môi này, giảm tác động môi trường và chi phí vận hành.

-

Quá trình tuần tự của ứng dụng mực và sấy khô cho từng màu, kết hợp với độ chính xác của khắc xi lanh, là những gì cho phép Rotogravure đạt được hình ảnh độ chính xác cao đặc trưng của nó và màu sắc rực rỡ, đặc biệt là trên các chất nền không hấp thụ.

3. Ưu điểm và nhược điểm của in hình quay vòng

Giống như bất kỳ quy trình công nghiệp nào, in hình quay vòng cung cấp một bộ lợi ích và nhược điểm duy nhất chỉ ra sự phù hợp của nó cho các ứng dụng khác nhau. Hiểu những điều này có thể giúp xác định khi nào Rotogravure là lựa chọn tối ưu.

Thuận lợi:

In rotogravure tự hào có một số lợi thế đáng kể làm cho nó trở thành một phương pháp ưa thích cho các nhu cầu in cụ thể:

-

Tốc độ in cao: Các máy ép rotogravure nổi tiếng với tốc độ vận hành đặc biệt của họ. Do việc làm khô nhanh các loại mực dựa trên dung môi và tính chất mạnh mẽ của các xi lanh, các máy này có thể chạy ở tốc độ tuyến tính rất cao, khiến chúng trở nên lý tưởng cho các lần chạy dài trong đó hiệu quả là tối quan trọng. Điều này có nghĩa là năng suất cao và chi phí mỗi đơn vị thấp hơn cho khối lượng lớn.

-

Chất lượng hình ảnh tuyệt vời và tính nhất quán: Đây có lẽ là lợi thế nổi tiếng nhất của Rotogravure. Khả năng thay đổi độ sâu và kích thước của các ô khắc cho phép kiểm soát vượt trội hơn đối với việc chuyển mực, dẫn đến:

-

Màu sắc phong phú, dày đặc: Các tế bào sâu hơn có thể chứa nhiều mực hơn, dẫn đến màu sắc cực kỳ rực rỡ và mờ đục, đặc biệt là trên các chất nền không hấp thụ.

-

Lớp âm mịn: Điều khiển chính xác đối với thể tích tế bào cho phép chuyển đổi liền mạch giữa các tông màu sáng và tối, tạo ra hình ảnh quang học với chi tiết tốt và bóng tối tinh tế.

-

Tính nhất quán cao: Khi các xi lanh được khắc, chất lượng in vẫn phù hợp đáng kể trong suốt cả lần in dài nhất, với sự thay đổi tối thiểu từ ấn tượng đầu tiên đến lần cuối cùng.

-

-

Thích hợp cho các lần chạy in dài: Các xi lanh gravrated mạ crôm có độ bền đặc biệt. Họ có thể chịu được hàng triệu lần hiển thị mà không bị hao mòn đáng kể về chất lượng hình ảnh. Điều này làm cho Rotogravure khả thi về mặt kinh tế và hiệu quả cao cho các hoạt động sản xuất rất dài, trong đó chi phí xi lanh ban đầu cao có thể được khấu hao trên một số lượng lớn các bản in.

-

Phạm vi rộng của khả năng tương thích cơ chất: Rotogravure rất linh hoạt khi nói đến các tài liệu mà nó có thể in trên. Nó vượt trội với một phổ rộng của các chất nền linh hoạt, bao gồm:

-

Các màng nhựa khác nhau (ví dụ: BOPP, PET, PE, PVC)

-

Lá nhôm

-

Laminates

-

Giấy và Giấy (cả được phủ và không tráng)

-

Nó xử lý cả vật liệu hấp thụ và không hấp thụ một cách hiệu quả, làm cho nó trở thành một cách để đóng gói.

-

Nhược điểm:

Mặc dù có nhiều điểm mạnh, in rotogravure cũng đi kèm với những hạn chế nhất định:

-

Chi phí thiết lập ban đầu cao (Chuẩn bị xi lanh): Điều này thường được trích dẫn là bất lợi chính. Quá trình khắc và mạ crôm Các xi lanh rất phức tạp, tốn thời gian và tốn kém. Mỗi màu trong một thiết kế đòi hỏi một hình trụ riêng biệt, vì vậy các công việc nhiều màu phải chịu chi phí trả trước đáng kể. Khoản đầu tư ban đầu cao này làm cho Rotogravure ít tiết kiệm hơn cho các công việc in ngắn hoặc các công việc đòi hỏi phải thay đổi thiết kế thường xuyên.

-

Mối quan tâm về môi trường liên quan đến dung môi: Theo truyền thống, Rotogravure phụ thuộc rất nhiều vào các loại mực dung môi dựa trên hợp chất hữu cơ dễ bay hơi (VOC). Sự bay hơi của các dung môi này trong quá trình sấy phát hành VOC vào khí quyển, là những người đóng góp cho ô nhiễm không khí. Trong khi các máy ép hiện đại kết hợp các hệ thống phục hồi dung môi và có một xu hướng ngày càng tăng đối với các loại mực dựa trên nước và bền vững, dấu chân môi trường vẫn là một mối quan tâm đối với một số người, đặc biệt là ở các khu vực có quy định môi trường nghiêm ngặt.

-

Thời gian dẫn dài hơn cho sản xuất xi lanh: Quá trình khắc phức tạp của khắc xi lanh có nghĩa là có một thời gian dẫn đáng kể cần thiết trước khi một công việc in có thể bắt đầu. Đây có thể là một bất lợi cho các dự án với thời hạn chặt chẽ hoặc những dự án yêu cầu quay vòng nhanh chóng, vì những thay đổi thiết kế thường đòi hỏi phải sản xuất xi lanh mới. So với in kỹ thuật số hoặc thậm chí uốn cong trong đó thay đổi tấm có thể nhanh hơn, Gravure đòi hỏi nhiều kế hoạch và tầm nhìn xa hơn.

4. Ứng dụng in hình quay vòng

Các đặc điểm độc đáo của in hình quay vòng-khả năng mang lại kết quả phù hợp, chất lượng cao trên một loạt các chất nền ở tốc độ cao-đã làm cho nó không thể thiếu trong nhiều ngành công nghiệp. Miền chính của nó là in khối lượng lớn trong đó sự hấp dẫn và độ bền thị giác là tối quan trọng.

In bao bì (bao bì linh hoạt, nhãn)

Đây được cho là ứng dụng in rotogravure lớn nhất và nổi bật nhất. Nhu cầu về bao bì bền bỉ và bền bỉ trực quan là rất lớn, và Rotogravure vượt trội ở đây do khả năng in trên các bộ phim và lá linh hoạt khác nhau.

-

Bao bì linh hoạt: Từ bao bọc thực phẩm (đồ ăn nhẹ, bánh kẹo, thực phẩm đông lạnh) đến túi thức ăn thú cưng, túi tẩy và túi đứng, rotogravure là phương pháp in thống trị. Nó cung cấp các màu sắc rực rỡ, đồ họa sắc nét và tính nhất quán in ấn tuyệt vời cần thiết để nhận dạng thương hiệu và sự hấp dẫn của người tiêu dùng trên các bề mặt thách thức, không hấp thụ này. Độ bám dính mạnh mẽ của mực gravure vào nhựa và lá đảm bảo bản in chống xử lý, độ ẩm và dao động nhiệt độ.

-

Nhãn: Mặc dù các phương pháp in khác cũng được sử dụng, rotogravure được sử dụng cho các nhãn có khối lượng lớn, chất lượng cao, đặc biệt là đối với các sản phẩm mà thẩm mỹ cao cấp là rất quan trọng, chẳng hạn như nhãn đồ uống nhất định, nhãn mỹ phẩm và nhãn thực phẩm đặc biệt.

-

Tay áo co lại: Rotogravure rất phù hợp để in trên phim thu nhỏ, sau đó được áp dụng cho các thùng chứa và co lại để phù hợp với hình dạng của chúng. Ứng dụng này đòi hỏi đăng ký chính xác và màu sắc rực rỡ, cả hai điểm mạnh của gravure.

Ấn phẩm in (tạp chí, danh mục)

Trong lịch sử, và vẫn còn đáng kể cho đến ngày nay, Rotogravure là một nền tảng của việc in ấn xuất bản, đặc biệt là cho các ấn phẩm định kỳ lưu thông cao.

-

Tạp chí: Đối với các tạp chí bóng loáng, hình ảnh với các bản in lớn (ví dụ: tạp chí thời trang, tạp chí lối sống, báo lá cải hàng tuần), Rotogravure được chọn vì khả năng tái tạo các bức ảnh với độ trung thực tuyệt đẹp, màu sắc phong phú và chuyển đổi âm mịn. Điều này đóng góp đáng kể vào chất lượng nhận thức và sự hấp dẫn thẩm mỹ của ấn phẩm.

-

Danh mục: Các danh mục bán lẻ quy mô lớn, thường có hàng ngàn hình ảnh sản phẩm, được hưởng lợi từ chất lượng và hiệu quả hình ảnh phù hợp của Rotogravure trong thời gian dài, đảm bảo rằng hình ảnh sản phẩm là chính xác và hấp dẫn.

-

Báo chí và bổ sung: Mặc dù bản thân các tờ báo thường được in bằng cách bù web, các phần chèn chất lượng cao, đầy đủ màu sắc và các chất bổ sung quảng cáo thường được sản xuất bằng cách sử dụng rotogravure để đạt được tác động trực quan vượt trội.

In bảo mật (tiền tệ, tài liệu)

Bản chất chính xác của khắc Gravure và khả năng đặt một màng mực đáng kể làm cho nó phù hợp với một số khía cạnh nhất định của in bảo mật, mặc dù nó thường được sử dụng cùng với các phương pháp in khác như intaglio (in ấn).

-

Tiền tệ và tiền giấy: Mặc dù các tính năng bảo mật chính trên tiền tệ thường được thực hiện với các quy trình intaglio chuyên dụng, rotogravure có thể được sử dụng để in nền, các mẫu dòng mịn và các chi tiết phức tạp rất khó để làm giả, cung cấp chất lượng in và tính nhất quán cao.

-

Tài liệu chính thức: Hộ chiếu, thị thực, tem và các tài liệu khác của chính phủ có thể kết hợp các yếu tố quay vòng cho khả năng tái tạo chi tiết và khả năng chống giả mạo của họ.

5. Các loại máy in rotogravure

Mặc dù nguyên tắc cơ bản của chuyển mực vẫn giữ nguyên, các máy in rotogravure có các cấu hình khác nhau, mỗi máy được thiết kế để tối ưu hóa các khía cạnh nhất định của quá trình in. Những biến thể này chủ yếu liên quan đến cách các đơn vị in được sắp xếp và cách các xi lanh riêng lẻ được điều khiển và đồng bộ hóa.

Phương tác trung tâm (CI) Rotogravure

-

Sự miêu tả: Trong một ấn tượng trung tâm (CI), tất cả các đơn vị in được sắp xếp xung quanh một xi lanh ấn tượng lớn, duy nhất. Web quấn quanh xi lanh trung tâm này và mỗi đơn vị màu in lên web khi nó đi qua xi lanh ấn tượng trung tâm.

-

Cơ chế: Xi lanh ấn tượng trung tâm hoạt động như một điểm ấn tượng phổ biến cho tất cả các màu sắc, đảm bảo áp lực nhất quán và đăng ký chính xác giữa các màu liên tiếp.

-

Thuận lợi:

-

Đăng ký xuất sắc: Lợi ích chính của thiết kế CI là độ chính xác đăng ký vượt trội của nó. Do web được hỗ trợ bởi một xi lanh lớn, trong suốt quá trình in, việc kéo dài và co ngót được giảm thiểu, dẫn đến sự liên kết cực kỳ chính xác của màu sắc.

-

Giảm du lịch web: Sự sắp xếp nhỏ gọn có nghĩa là web di chuyển một khoảng cách ngắn hơn giữa các đơn vị màu, có thể góp phần kiểm soát căng thẳng tốt hơn và ít chất thải vật liệu hơn trong quá trình thiết lập.

-

Lý tưởng cho chất nền linh hoạt: Đặc biệt phù hợp để in trên các bộ phim linh hoạt có thể mở rộng và tinh tế, vì sự hỗ trợ liên tục từ trống trung tâm ngăn chặn sự biến dạng.

-

-

Nhược điểm:

-

Truy cập hạn chế: Bảo trì và thiết lập có thể khó khăn hơn do tính chất nhỏ gọn của thiết kế.

-

Không phổ biến cho Gravure: Mặc dù rất phổ biến trong Flexography cho bao bì linh hoạt, các thiết kế CI ít phổ biến hơn đối với các máy ép đồng nhiều màu so với các cấu hình đơn vị hoặc nội tuyến, phần lớn là do các loại mực Gravure đòi hỏi phải làm khô rộng hơn giữa các màu, có thể khiến một đơn vị CI nhỏ gọn trở nên khó khăn. Tuy nhiên, các máy ép nước CI chuyên dụng tồn tại cho các ứng dụng nhất định.

-

Sơ đồ roto không trục

-

Sự miêu tả: Các máy ép rotogravure truyền thống thường sử dụng trục đường cơ học để đồng bộ hóa sự quay của tất cả các xi lanh in. Các máy quay vòng không trục loại bỏ trục vật lý này, với mỗi bộ in (và thường là bộ không mong muốn và tua lại) được điều khiển bởi các động cơ servo độc lập.

-

Cơ chế: Mỗi động cơ servo được điều khiển điện tử để đảm bảo đồng bộ hóa chính xác với các động cơ khác, duy trì thanh ghi hoàn hảo. Đồng bộ hóa điện tử này thay thế các liên kết cơ học.

-

Thuận lợi:

-

Đăng ký được cải thiện: Đồng bộ hóa điện tử thường cung cấp kiểm soát thậm chí tốt hơn đối với đăng ký so với trục cơ học, dẫn đến chất lượng in nâng cao.

-

Thay đổi công việc nhanh hơn: Không có trục vật lý, các đơn vị có thể được mở, đóng và truy cập dễ dàng hơn. Thay đổi xi lanh nhanh hơn và ít phức tạp hơn.

-

Tính linh hoạt cao hơn: Các đơn vị riêng lẻ có thể được kiểm soát chính xác, cho phép các cấu hình máy linh hoạt hơn và tích hợp dễ dàng hơn của các đơn vị chuyên dụng (ví dụ: lớp phủ, dán).

-

Giảm độ phức tạp cơ học: Ít các bộ phận chuyển động hơn có nghĩa là ít hao mòn hơn, ít bảo trì hơn và độ tin cậy có khả năng cao hơn.

-

Giảm rung và tiếng ồn: Loại bỏ trục cơ học có thể dẫn đến một hoạt động mượt mà và yên tĩnh hơn.

-

-

Nhược điểm:

-

Chi phí ban đầu cao hơn: Các hệ thống điều khiển và động cơ servo tinh vi thêm vào khoản đầu tư ban đầu.

-

Yêu cầu chuyên môn kỹ thuật nâng cao: Hoạt động và xử lý sự cố có thể yêu cầu kiến thức điện và phần mềm chuyên dụng hơn.

-

Trục dòng điện tử (ELS)

-

Sự miêu tả: ELS Rotogravure về cơ bản là một thuật ngữ khác cho rotogravure không trục. "Trục dòng điện tử" đề cập đến việc đồng bộ hóa kỹ thuật số của động cơ servo độc lập thay thế trục đường cơ học truyền thống.

-

Cơ chế: Như được mô tả cho "Rotogravure không trục", mỗi thành phần (đơn vị in, không mong muốn, rewinder) được điều khiển bởi động cơ servo độc lập của chính nó. Một hệ thống điều khiển trung tâm gửi tín hiệu kỹ thuật số đến các động cơ này, điều phối chính xác tốc độ và vị trí của chúng để đảm bảo căng thẳng web hoàn hảo và đăng ký in trên tất cả các màu.

-

Thuận lợi: Những lợi thế giống hệt với những tác phẩm của Rotogravure không trục: đăng ký vượt trội, thay đổi nhanh hơn, tính linh hoạt cao hơn và giảm độ phức tạp cơ học. ELS đã trở thành tiêu chuẩn công nghiệp cho các máy ép rotogravure hiệu suất mới, hiệu suất cao do những lợi ích hấp dẫn này.

-

Nhược điểm: Tương tự như các hệ thống không trục, đầu tư ban đầu cao hơn và nhu cầu chuyên môn kỹ thuật chuyên môn hơn là những nhược điểm chính.

Trong Rotogravure hiện đại, xu hướng này rất nhiều đối với các thiết kế không trục (ELS) do hiệu suất vượt trội, tính linh hoạt và hiệu quả hoạt động của chúng, đặc biệt là đối với các ứng dụng chất lượng cao, đòi hỏi.

6. Các yếu tố cần xem xét khi chọn máy in hình quay vòng

Chọn máy in rotogravure phù hợp là một khoản đầu tư đáng kể và là một quyết định quan trọng cho bất kỳ doanh nghiệp in ấn nào. Nó đòi hỏi một đánh giá kỹ lưỡng về nhu cầu hiện tại, tăng trưởng trong tương lai và các yêu cầu hoạt động cụ thể. Một số yếu tố chính phải được xem xét cẩn thận để đảm bảo máy được chọn phù hợp hoàn hảo với các mục tiêu kinh doanh và nhu cầu sản xuất.

Khối lượng in và độ dài chạy

-

Khối lượng cao, chạy dài: Rotogravure thực sự tỏa sáng trong các kịch bản liên quan đến khối lượng in rất cao và các bản in đặc biệt dài. Nếu doanh nghiệp chính của bạn liên quan đến việc sản xuất hàng triệu lần hiển thị của cùng một thiết kế (ví dụ: bao bì cho hàng tiêu dùng, tạp chí lưu thông lớn), chi phí xi lanh ban đầu cao dễ dàng được khấu hao, làm cho rotogravure tiết kiệm chi phí trên mỗi đơn vị.

-

Chạy trung bình đến ngắn: Đối với các hoạt động ngắn hơn hoặc công việc với các thay đổi thiết kế thường xuyên, thời gian dẫn đầu và thời gian dẫn cao hơn cho khắc xi lanh có thể làm cho rotogravure kém cạnh tranh hơn so với flexography hoặc in kỹ thuật số. Đánh giá nếu hồ sơ công việc điển hình của bạn biện minh cho đầu tư gravure.

-

Tăng trưởng trong tương lai: Xem xét dự đoán khối lượng in trong tương lai. Đầu tư vào một cỗ máy có đủ khả năng để phù hợp với sự tăng trưởng là rất quan trọng để tránh lỗi thời sớm.

Loại chất nền và độ dày

-

Phim bao bì linh hoạt: Nếu bạn chủ yếu in trên các màng linh hoạt tinh tế, có thể kéo dài hoặc không hấp thụ (BOPP, PET, PE, laminates, lá), khả năng truyền mực vượt trội của Rotogravure và khả năng sấy trên các bề mặt này là một lợi thế lớn.

-

Giấy và bảng: Mặc dù Gravure có thể in trên giấy và giấy tờ, các thế mạnh độc đáo của nó thường được tận dụng tốt nhất cho các ứng dụng chất lượng cao, thâm dụng hình ảnh như bìa tạp chí hoặc bao bì cao cấp. Đối với in giấy tiêu chuẩn, bù hoặc flexo có thể phổ biến hơn.

-

Phạm vi chất nền: Đánh giá sự đa dạng của các chất nền mà bạn dự định sẽ in trên. Một số máy được tối ưu hóa cho một phạm vi hẹp hơn, trong khi những máy khác cung cấp tính linh hoạt lớn hơn trong việc xử lý các loại và loại phim khác nhau.

Khả năng tương thích và yêu cầu mực

-

Mực dựa trên dung môi: Theo truyền thống, Rotogravure sử dụng các loại mực dựa trên dung môi được biết đến với sự sống động, độ bám dính và khô nhanh. Đảm bảo hệ thống sấy và thông gió của máy đủ mạnh để xử lý chúng.

-

Mực dựa trên nước: Với các quy định về môi trường ngày càng tăng và các mục tiêu bền vững, việc áp dụng mực gấu nước dựa trên nước đang tăng lên. Nếu bạn có kế hoạch sử dụng mực nước dựa trên nước, máy phải có các hệ thống sấy được thiết kế đặc biệt (ví dụ: luồng không khí cao hơn, cấu hình máy sấy khác nhau) để phù hợp với các đặc tính sấy chậm hơn của chúng.

-

Mực/lớp phủ đặc sản: Nếu các ứng dụng của bạn yêu cầu mực đặc biệt (ví dụ: kim loại, ngọc trai, mực bảo mật) hoặc vecni/lớp phủ, hãy xác nhận khả năng xử lý và chữa chúng của máy một cách hiệu quả.

Tốc độ và hiệu quả của máy

-

Tốc độ định mức: Nhìn vào tốc độ tuyến tính tối đa (mét mỗi phút hoặc feet mỗi phút) máy có thể đạt được.

-

Tốc độ sản xuất thực tế: Hiểu rằng tốc độ định mức thường là tối đa lý thuyết. Yếu tố trong thời gian thay đổi công việc điển hình, chất thải thiết lập và độ phức tạp của các thiết kế của bạn (có thể yêu cầu tốc độ chậm hơn để đăng ký quan trọng).

-

Các tính năng hiệu quả: Đánh giá các tính năng góp phần vào hiệu quả hoạt động tổng thể, chẳng hạn như ghép nối tự động tại thư giãn/tua lại, kiểm soát đăng ký tự động và hệ thống khô nhanh.

Hệ thống tự động hóa và kiểm soát

-

Mức độ tự động hóa: Các máy quay vòng hiện đại cung cấp các mức độ tự động hóa khác nhau, từ các quy trình thiết lập tự động (ví dụ: đăng ký tự động, áp lực ấn tượng trước thiết lập) đến các hệ thống kiểm soát chất lượng nâng cao (ví dụ: máy quang phổ nội soi, camera phát hiện khuyết tật). Tự động hóa cao hơn làm giảm lao động, thời gian thiết lập và chất thải.

-

Giao diện người dùng: Một bảng điều khiển thân thiện với người dùng và trực quan là rất quan trọng để vận hành và đào tạo hiệu quả.

-

Khả năng tích hợp: Xem xét nếu máy có thể tích hợp với các hệ thống thông tin quản lý hiện tại của bạn (MIS) hoặc quy trình công việc trước khi nhấn để trao đổi dữ liệu liền mạch.

-

Chẩn đoán/Hỗ trợ từ xa: Các tính năng như chẩn đoán từ xa có thể giảm đáng kể thời gian chết bằng cách cho phép các nhà sản xuất khắc phục sự cố từ xa.

Ngân sách và lợi tức đầu tư (ROI)

-

Giá mua ban đầu: Máy quay vòng đại diện cho một chi tiêu vốn đáng kể. Có được báo giá chi tiết từ nhiều nhà sản xuất.

-

Chi phí phụ trợ: Yếu tố trong chi phí để cài đặt, vận hành, đào tạo nhà điều hành, thiết bị tiền báo chí (nếu chưa được sở hữu) và bộ xi lanh ban đầu.

-

Chi phí hoạt động: Ước tính chi phí liên tục bao gồm tiêu thụ mực, sử dụng năng lượng (đặc biệt là đối với máy sấy), lao động và chi phí phục hồi dung môi (nếu có).

-

Bảo trì và phụ tùng: Hỏi về lịch bảo trì, chi phí phụ tùng điển hình và sự sẵn có của các kỹ thuật viên dịch vụ.

-

Tính toán ROI: Tiến hành phân tích ROI toàn diện dựa trên khối lượng sản xuất dự kiến của bạn, chi phí hiện tại và doanh thu tiềm năng được tạo ra bởi máy mới. Điều này sẽ giúp biện minh cho việc đầu tư và so sánh các tùy chọn máy khác nhau.

Bằng cách đánh giá kỹ lưỡng các yếu tố này, các doanh nghiệp có thể đưa ra quyết định sáng suốt và chọn một máy in hình quay vòng không chỉ đáp ứng nhu cầu sản xuất ngay lập tức của họ mà còn hỗ trợ lợi nhuận và tăng trưởng dài hạn.

7. Xu hướng và đổi mới trong in hình quay vòng

Trong khi Rotogravure có một lịch sử lâu dài, ngành công nghiệp này không bị trì trệ. Được thúc đẩy bởi các nhu cầu về tính bền vững, hiệu quả và tính linh hoạt cao hơn, những đổi mới đáng kể đang liên tục định hình lại cảnh quan quay vòng. Những tiến bộ này đảm bảo rằng Gravure vẫn là một công nghệ in ấn cạnh tranh và có liên quan trong thời kỳ hiện đại.

Mực và lớp phủ bền vững

Sự phụ thuộc truyền thống vào mực dựa trên dung môi đã đưa ra những thách thức môi trường do khí thải hợp chất hữu cơ dễ bay hơi (VOC). Một xu hướng chính trong Rotogravure là sự thúc đẩy hướng tới các giải pháp mực và mực bền vững hơn:

-

Mực dựa trên nước: Những loại mực này sử dụng nước làm dung môi chính, làm giảm đáng kể lượng khí thải VOC và cải thiện sự an toàn tại nơi làm việc. Mặc dù sấy khô trong lịch sử, những tiến bộ trong công nghệ sấy (ví dụ, máy sấy không khí nóng hiệu quả hơn, hỗ trợ hồng ngoại) đang làm cho các loại mực nước bán nước ngày càng khả thi cho sản xuất tốc độ cao, đặc biệt là đối với chất nền trên giấy và một số bao bì linh hoạt.

-

Mực UV/EB có thể chữa được: Các loại mực UV (Ultraviolet) và EB (chùm electron) khô gần như ngay lập tức khi tiếp xúc với các nguồn năng lượng tương ứng của chúng, loại bỏ nhu cầu về các đường hầm khô và giảm đáng kể VOC. Những loại mực này cung cấp độ bền tuyệt vời, khả năng chống trầy xước và thường là một kết thúc có độ bóng cao, làm cho chúng phù hợp cho bao bì cao cấp và các ứng dụng đặc biệt. Mặc dù vẫn là một thị trường thích hợp trong Gravure do xem xét thiết bị và chi phí, việc sử dụng chúng đang tăng lên.

-

Các loại mực dựa trên sinh học/tự nhiên: Nghiên cứu và phát triển đang tiếp tục vào các loại mực có nguồn gốc từ các tài nguyên tái tạo như dầu thực vật (đậu nành, ngô) hoặc tảo. Những loại mực này nhằm mục đích làm giảm thêm dấu chân carbon và sự phụ thuộc vào hóa dầu, phù hợp với các nguyên tắc kinh tế tuần hoàn.

-

Mực di chuyển thấp: Đặc biệt quan trọng đối với bao bì thực phẩm, mực di chuyển thấp được xây dựng để đảm bảo rằng các thành phần hóa học từ mực không di chuyển vào sản phẩm thực phẩm đóng gói, ngay cả với số lượng theo dõi. Đây là một yếu tố tuân thủ an toàn và quy định quan trọng.

Tích hợp kỹ thuật số và tự động hóa

Các nguyên tắc của ngành công nghiệp 4.0 đang tác động sâu sắc đến việc quay vòng, dẫn đến các máy thông minh hơn, tự động hơn và kết nối với nhau:

-

Hệ thống trục điện tử (ELS): Như đã thảo luận trước đó, ELS đã trở thành tiêu chuẩn, thay thế các trục cơ học bằng động cơ servo độc lập. Điều này cho phép đăng ký vượt trội, thời gian thiết lập nhanh hơn và tính linh hoạt hoạt động lớn hơn.

-

Thiết lập tự động và thay đổi công việc: Các máy ép hiện đại có tính năng tự động hóa tinh vi cho các nhiệm vụ đã từng được thủ công cao. Điều này bao gồm cài đặt đăng ký trước tự động, điều chỉnh áp suất ấn tượng tự động, ghép nối web tự động tại thư giãn/tua lại và thậm chí các hệ thống robot để xử lý xi lanh. Điều này làm giảm đáng kể thời gian sẵn sàng, chất thải vật liệu và sự cần thiết của các nhà khai thác có tay nghề cao để điều chỉnh thường xuyên.

-

Kiểm soát và kiểm tra chất lượng nội tuyến: Các hệ thống tầm nhìn tiên tiến, được trang bị camera có độ phân giải cao và trí tuệ nhân tạo (AI), liên tục giám sát chất lượng in trong thời gian thực. Các hệ thống này có thể phát hiện các khiếm khuyết (ví dụ: đăng ký sai, biến thể màu, vệt, in thiếu) ngay lập tức, các toán tử cảnh báo và thậm chí tự động thực hiện các điều chỉnh hoặc đánh dấu các phần bị lỗi để loại bỏ.

-

Bảo trì dự đoán: Cảm biến thu thập dữ liệu về hiệu suất của máy, cho phép bảo trì dự đoán. Cách tiếp cận chủ động này giúp xác định các lỗi thành phần tiềm năng trước khi chúng xảy ra, lập lịch bảo trì trong thời gian ngừng hoạt động theo kế hoạch, do đó giảm thiểu các sự cố bất ngờ và tối đa hóa thời gian hoạt động.

-

Kết nối đám mây và phân tích dữ liệu: Các báo chí ngày càng được kết nối với các nền tảng dựa trên đám mây, cho phép giám sát từ xa, phân tích hiệu suất và hiểu biết dựa trên dữ liệu. Dữ liệu này có thể được sử dụng để tối ưu hóa quy trình, cải tiến hiệu quả và ra quyết định tốt hơn trên toàn bộ quy trình sản xuất.

-

Giải pháp in lai: Một xu hướng đáng kể là sự kết hợp giữa các thế mạnh của Rotogravure với công nghệ in kỹ thuật số. Điều này cho phép in các thiết kế cơ sở chất lượng cao, tốc độ cao bằng cách sử dụng Gravure, trong khi dữ liệu thay đổi, cá nhân hóa hoặc các yếu tố ngắn hạn có thể được thêm vào kỹ thuật số, mang lại tính linh hoạt và hiệu quả chi phí chưa từng có cho phạm vi công việc rộng hơn.

Cải thiện công nghệ xi lanh

Cốt lõi của in gravure, xi lanh, cũng đang chứng kiến sự đổi mới liên tục:

-

Kỹ thuật khắc nâng cao: Mặc dù khắc cơ điện vẫn chiếm ưu thế, việc khắc laser đang đạt được lực kéo cho khả năng tạo ra các cấu trúc tế bào mịn hơn, phức tạp hơn và tốc độ khắc nhanh hơn. Nghiên cứu về cắt bỏ laser trực tiếp lên các bề mặt xi lanh thay thế (ví dụ: polyme, gốm sứ) nhằm mục đích đơn giản hóa việc sản xuất xi lanh và giảm sự phụ thuộc vào đồng và chrome.

-

Lớp phủ xi lanh bền vững: Việc sử dụng crom hexavalent (CR (VI)) cho mạ xi lanh, trong khi cung cấp độ cứng đặc biệt, đang phải đối mặt với sự giám sát của môi trường ngày càng tăng do độc tính của nó. Ngành công nghiệp đang tích cực phát triển và thực hiện các lựa chọn thay thế, chẳng hạn như lớp phủ trivalent (CR (III)) hoặc lớp phủ dựa trên niken, và thậm chí cả lớp polymer hoặc gốm phi kim loại, để đạt được độ bền và hiệu suất tương tự với tác động môi trường thấp hơn.

-

Sản xuất xi lanh nhanh hơn: Động lực để giảm thời gian dẫn và chi phí thiết lập đang dẫn đến những đổi mới rút ngắn chu kỳ sản xuất xi lanh, làm cho Gravure cạnh tranh hơn đối với các hoạt động ngắn hơn và nhu cầu thị trường nhanh hơn.

Những xu hướng này làm nổi bật cam kết của Rotogravure trong việc phát triển theo nhu cầu của ngành, giải quyết các mối quan tâm về môi trường và tận dụng các công nghệ kỹ thuật số để tăng cường sức mạnh truyền thống về chất lượng, tốc độ và tính nhất quán.

8. Phân tích chi phí in hình quay vòng

Hiểu cấu trúc chi phí của in hình quay vòng là điều cần thiết cho các doanh nghiệp đưa ra quyết định sáng suốt về khả năng tồn tại của nó cho nhu cầu sản xuất cụ thể của họ. Mặc dù nó cung cấp chất lượng và tốc độ vô song cho các ứng dụng nhất định, hồ sơ chi phí của nó khác biệt đáng kể so với các công nghệ in khác.

Đầu tư ban đầu (máy, xi lanh)

Chi phí vốn trả trước cho in hình quay vòng là đáng kể, đại diện cho một rào cản đáng kể để tham gia cho các hoạt động nhỏ hơn.

-

Máy in hình quay vòng: Chi phí của một máy ép rotogravure mới có thể thay đổi đáng kể dựa trên kích thước, số lượng màu sắc, mức độ tự động hóa và nhà sản xuất của nó.

-

Các mô hình cơ bản, đặc biệt là các mô hình từ các nhà sản xuất châu Á, có thể bắt đầu từ hàng chục ngàn đô la cho các cấu hình đơn giản hơn.

-

Tuy nhiên, các máy trục điện tử cao cấp, nhiều màu, hoàn toàn tự động (ELS) từ các nhà sản xuất hàng đầu châu Âu có thể dễ dàng từ 700.000 đô la đến hơn 3 triệu USD (hoặc thậm chí cao hơn cho các cấu hình chuyên môn cao). Chi phí này bao gồm chính báo chí, cùng với các thiết bị phụ trợ thiết yếu như hệ thống xử lý web, đơn vị sấy và các hệ thống điều khiển tinh vi.

-

-

In xi lanh: Đây là một chi phí ban đầu độc đáo và đáng kể cho mỗi công việc mới hoặc thay đổi thiết kế.

-

Mỗi màu trong một thiết kế đòi hỏi một xi lanh khắc riêng biệt. Một công việc 8 màu điển hình sẽ yêu cầu 8 xi lanh.

-

Chi phí cho mỗi xi lanh được khắc có thể từ $ 400 đến $ 2.000 USD trở lên , tùy thuộc vào kích thước, độ phức tạp của khắc và nhà cung cấp.

-

Đối với một công việc 8 màu, bộ xi lanh ban đầu có thể có giá ở bất cứ đâu từ $ 3,200 đến 16.000 USD , một chi phí phải được sinh ra cho mọi thiết kế mới. Chi phí cố định cao này là lý do tại sao rotogravure chỉ kinh tế cho các lần in rất dài, trong đó chi phí ban đầu này có thể được trải rộng trên hàng triệu lần hiển thị.

-

-

Cài đặt và vận hành: Mang theo một báo chí rotogravure trực tuyến bao gồm các chi phí đáng kể để cài đặt, thiết lập các tiện ích (điện, thông gió) và vận hành chuyên nghiệp của các kỹ thuật viên của nhà sản xuất.

-

Thiết bị trước khi nhấn: Mặc dù không trực tiếp là một phần của chi phí máy, đầu tư vào thiết bị tiền nhấn nâng cao (ví dụ: hệ thống quản lý màu, giải pháp chứng minh, phần mềm chuẩn bị dữ liệu khắc kỹ thuật số) rất quan trọng để tối đa hóa sản lượng chất lượng của máy ép nước.

-

Xây dựng và cơ sở hạ tầng: Kích thước tuyệt đối và các yêu cầu năng lượng của máy quay vòng có thể đòi hỏi không gian nhà máy chuyên biệt, sàn được gia cố và hệ thống thông gió mạnh mẽ, thêm vào đầu tư ban đầu.

Chi phí hoạt động (mực, năng lượng, lao động)

Khi máy đang chạy, một số chi phí biến đổi đóng góp vào chi phí sản xuất tổng thể.

-

Ink: Mực rotogravure thường dựa trên dung môi và được áp dụng trong một lớp tương đối dày, dẫn đến mức tiêu thụ mực cao hơn trên mỗi mét vuông so với một số phương pháp in khác.

-

Chi phí mực có thể dao động từ $ 0,05 đến $ 0,09 mỗi mét vuông Đối với các loại mực dựa trên dung môi, với mực UV cao hơn ($ 0,12 - $ 0,22/m2). Chi phí cụ thể sẽ phụ thuộc vào loại mực, màu sắc (màu đặc biệt đắt hơn) và nhà cung cấp.

-

Nhu cầu về các hệ thống phục hồi dung môi cũng có thể ảnh hưởng đến chi phí liên quan đến mực, cả về đầu tư ban đầu và hoạt động liên tục.

-

-

Năng lượng: Các máy ép rotogravure là người tiêu dùng năng lượng đáng kể, chủ yếu là do các hệ thống sấy mạnh mẽ của chúng làm bay hơi dung môi ở tốc độ cao.

-

Tiêu thụ năng lượng có thể nằm trong phạm vi của 1,2 đến 1,8 kWh mỗi mét vuông vật liệu in, mặc dù điều này có thể thay đổi theo công nghệ máy sấy (không khí nóng so với UV/EB), tốc độ báo chí và loại mực.

-

Chi phí điện hoặc khí đốt để làm nóng máy sấy tạo thành một phần đáng kể chi phí hoạt động.

-

-

Nhân công: Trong khi các máy ép Gravure hiện đại là rất tự động, các nhà khai thác và kỹ thuật viên lành nghề vẫn được yêu cầu để thiết lập, giám sát, kiểm soát chất lượng và xử lý sự cố.

-

Một dòng đồng gravure điển hình có thể yêu cầu 2-4 toán tử mỗi ca .

-

Chi phí lao động bị ảnh hưởng bởi tiền lương khu vực và mức độ kỹ năng cần thiết.

-

-

Chất thải chất nền: Trong quá trình thiết lập, khớp màu và đăng ký, một lượng vật liệu cơ chất nhất định bị lãng phí. Máy hiện đại nhằm mục đích giảm thiểu điều này, nhưng nó vẫn là một chi phí khác nhau. Gravure thường có 5-8% chất thải trong khi khởi động và do lỗi đăng ký.

Chi phí bảo trì

Duy trì một máy ép quay vòng là rất quan trọng cho tuổi thọ và hiệu suất nhất quán của nó, và nó liên quan đến chi phí liên tục.

-

Bảo trì định kỳ: Điều này bao gồm làm sạch thường xuyên các xi lanh, lưỡi bác sĩ, hệ thống mực và các thành phần máy nói chung. Kiểm tra căn chỉnh thích hợp và điều chỉnh áp lực cũng là một phần của chăm sóc thường xuyên.

-

Phụ tùng: Với các cơ chế và thiết bị điện tử phức tạp, việc thay thế các bộ phận bị mòn (ví dụ: lưỡi bác sĩ, nắp lăn, vòng bi, linh kiện điện) là một chi phí định kỳ. Các nhà sản xuất thường đề xuất lịch bảo trì cụ thể và cung cấp bộ dụng cụ phụ tùng.

-

Xi lanh tái biên/tân trang: Trong khi các xi lanh gravure có độ bền cao, theo thời gian, lớp mạ crôm có thể bị mòn, đòi hỏi phải cắt lại hoặc thậm chí tái cấu trúc nếu lớp đồng bị hỏng. Đây có thể là một chi phí định kỳ đáng kể.

-

Dịch vụ kỹ thuật: Đối với các vấn đề phức tạp hoặc đại tu chính, các kỹ thuật viên chuyên ngành từ nhà sản xuất máy hoặc nhà cung cấp dịch vụ của bên thứ ba có thể được yêu cầu, phát sinh chi phí lao động và du lịch. Nhiều nhà sản xuất cung cấp hợp đồng dịch vụ hoặc "gói bảo hiểm" có thể giúp quản lý các chi phí này có thể dự đoán được, thường là từ 1% trở lên giá trị của thiết bị hàng năm .

-

Bảo trì hệ thống phục hồi dung môi: Nếu một đơn vị phục hồi dung môi được đặt đúng chỗ, nó yêu cầu bảo trì riêng, bao gồm thay đổi bộ lọc và kiểm tra hệ thống.

Tóm lại, hiệu quả chi phí in của Rotogravure phụ thuộc rất nhiều vào khối lượng in. Mặc dù chi phí đầu tư và xi lanh ban đầu là cao, chi phí cho mỗi đơn vị thấp cho các hoạt động cực kỳ dài, kết hợp với chất lượng vượt trội của nó, làm cho nó trở thành một lựa chọn hấp dẫn về mặt tài chính cho các ứng dụng chất lượng cao, khối lượng cao cụ thể.

9. Kết luận

In rotogravure là một cường quốc trong ngành in, một minh chứng cho khả năng lâu dài của nó trong việc cung cấp chất lượng đặc biệt ở tốc độ cao. Tổng quan toàn diện này đã đào sâu vào quá trình phức tạp của nó, những ưu điểm và nhược điểm khác biệt của nó, các ứng dụng phổ biến của nó và các loại máy khác nhau thúc đẩy hiệu suất của nó.

Tóm tắt các lợi ích và nhược điểm chính

Tại cốt lõi của nó, sức mạnh lớn nhất của Rotogravure nằm ở Chất lượng hình ảnh và tính nhất quán vô song , đặc biệt đối với bản sao photorealistic và màu sắc phong phú, dày đặc. Điều này được kết hợp với tốc độ và độ bền đáng chú ý , biến nó thành nhà vô địch không thể tranh cãi cho Bản in dài chạy trên a Mảng rộng của chất nền linh hoạt . Các thuộc tính này làm cho nó lý tưởng cho bao bì khối lượng lớn, các tạp chí lưu thông cao và các nhu cầu in bảo mật cụ thể.

Tuy nhiên, những lợi ích này đi kèm với sự đánh đổi đáng kể. Các Chi phí thiết lập ban đầu cao , chủ yếu được điều khiển bởi quy trình khắc xi lanh phức tạp và đắt tiền, khiến nó ít phù hợp hơn cho các hoạt động ngắn hoặc công việc với những thay đổi thiết kế thường xuyên. Hơn nữa, sự phụ thuộc lịch sử vào Mực dựa trên dung môi làm tăng mối quan tâm về môi trường , mặc dù ngành công nghiệp đang tích cực giải quyết điều này. Các thời gian dẫn lâu hơn Liên kết với sản xuất xi lanh cũng yêu cầu lập kế hoạch cẩn thận.

Triển vọng trong tương lai cho in hình quay vòng

Mặc dù sự gia tăng của in kỹ thuật số và những tiến bộ trong các phương pháp thông thường khác, tương lai của in hình quay vòng xuất hiện mạnh mẽ, mặc dù có trọng tâm phát triển. Một số xu hướng chính sẽ tiếp tục định hình quỹ đạo của nó:

-

Tính bền vững bắt buộc: Sự thay đổi đối với các giải pháp thân thiện với môi trường hơn, bao gồm mực nước và UV/EB, cùng với các hệ thống thu hồi dung môi tiên tiến và sự phát triển của các phương pháp sản xuất xi lanh xanh hơn, sẽ là tối quan trọng. Các nhà sản xuất và nhà cung cấp dịch vụ in sẽ tiếp tục ưu tiên giảm dấu chân môi trường của họ.

-

Tiếp tục tự động hóa và tích hợp kỹ thuật số: Việc áp dụng công nghệ trục điện tử (ELS), tự động hóa thông minh để thiết lập và thay đổi công việc, và các hệ thống kiểm soát chất lượng nội tuyến tiên tiến sẽ tăng cường hơn nữa hiệu quả, giảm chất thải và cải thiện năng suất tổng thể. Phân tích dữ liệu và AI sẽ ngày càng đóng một vai trò trong việc tối ưu hóa các hoạt động và bảo trì dự đoán.

-

Giải pháp lai và ứng dụng thích hợp: Việc tích hợp gravure với các công nghệ in kỹ thuật số sẽ mở ra các con đường mới cho bao bì được cá nhân hóa và các ứng dụng dữ liệu biến đổi, cho phép Gravure giải quyết các công việc đã từng không kinh tế. Khả năng độc đáo của nó cũng sẽ đảm bảo sự thống trị liên tục trong bao bì cao cấp, in bảo mật và các ứng dụng công nghiệp trong đó độ chính xác và độ bền của nó là không thể thay thế.

-

Tập trung vào hiệu quả chi phí ngoài thiết lập: Mặc dù chi phí xi lanh vẫn là một yếu tố, những đổi mới nhằm mục đích thay đổi nhanh hơn, giảm chất thải trong quá trình sản xuất và mức tiêu thụ năng lượng thấp hơn sẽ đóng góp chung để cải thiện hiệu quả chi phí chung của Rotogravure cho các phân khúc thị trường cụ thể.

Tóm lại, in hình quay vòng, với nguồn gốc sâu sắc và sự đổi mới liên tục, sẽ tiếp tục là một quá trình quan trọng đối với các ngành công nghiệp đòi hỏi chất lượng cao nhất, tính nhất quán và tốc độ cho các công việc in khối lượng lớn. Sự phát triển liên tục của nó để đáp ứng nhu cầu thị trường và cân nhắc môi trường đảm bảo vị trí của nó như một nền tảng của bối cảnh in ấn toàn cầu.

Danh mục sản phẩm

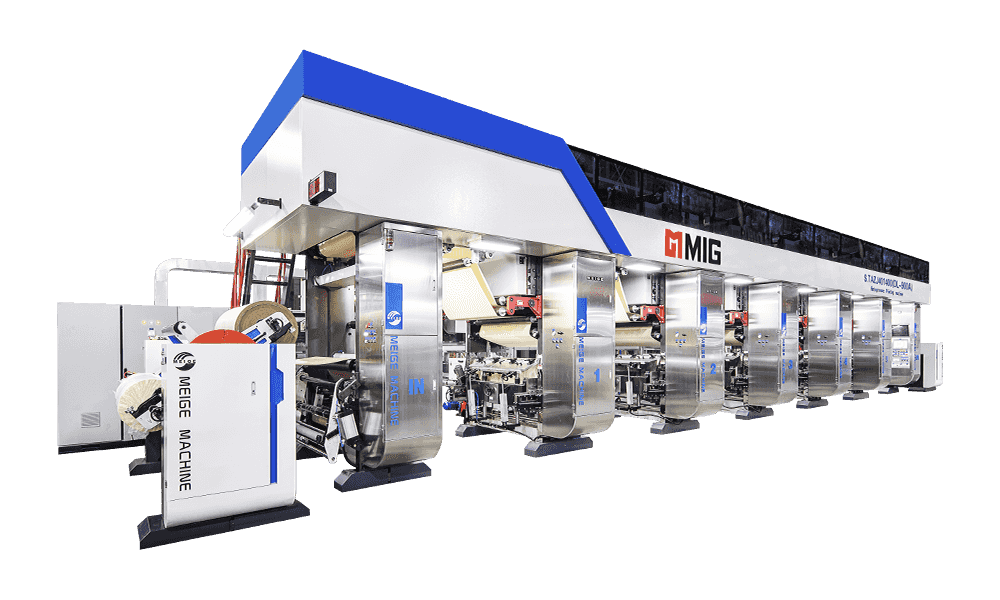

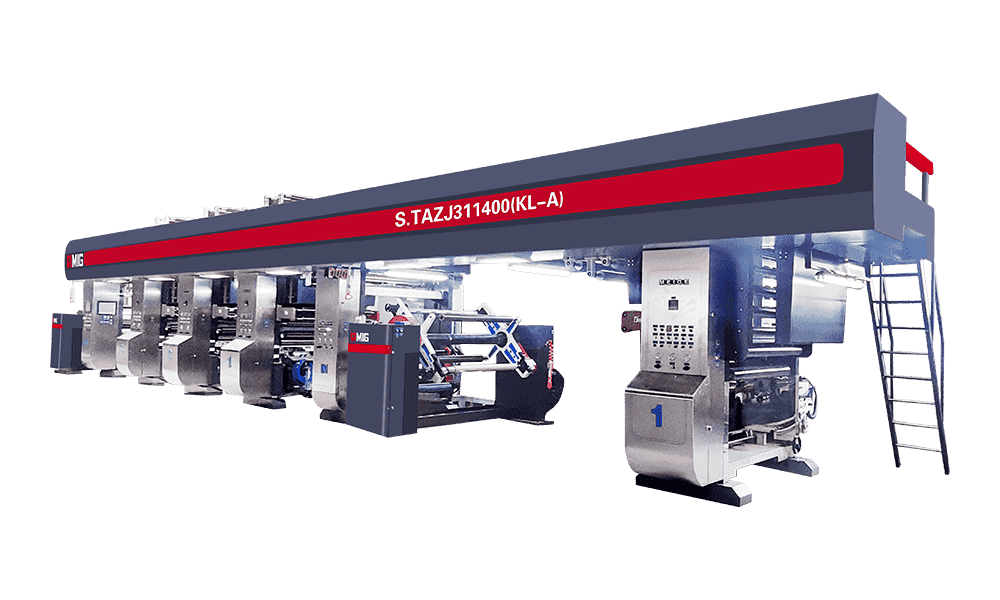

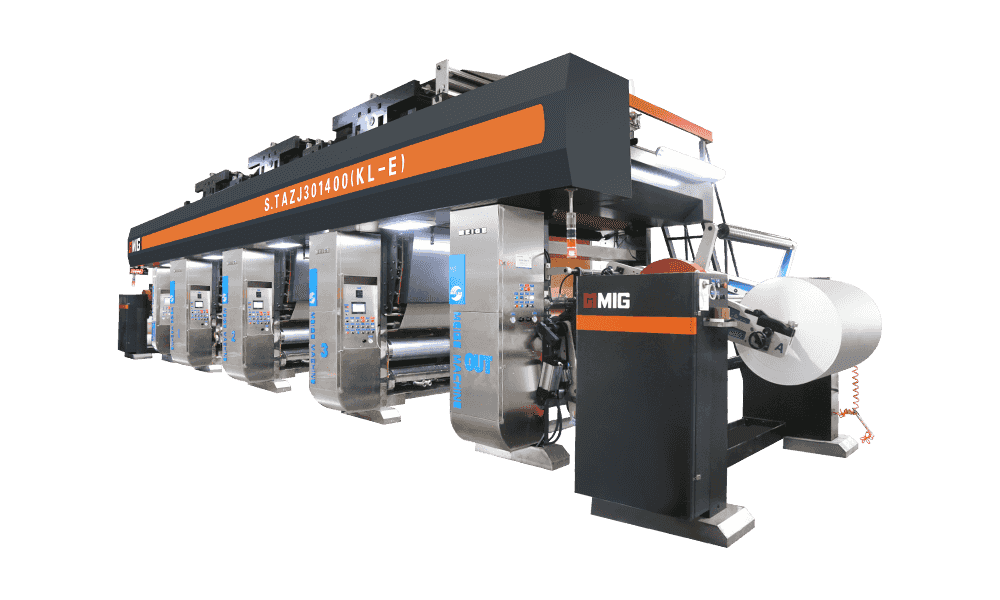

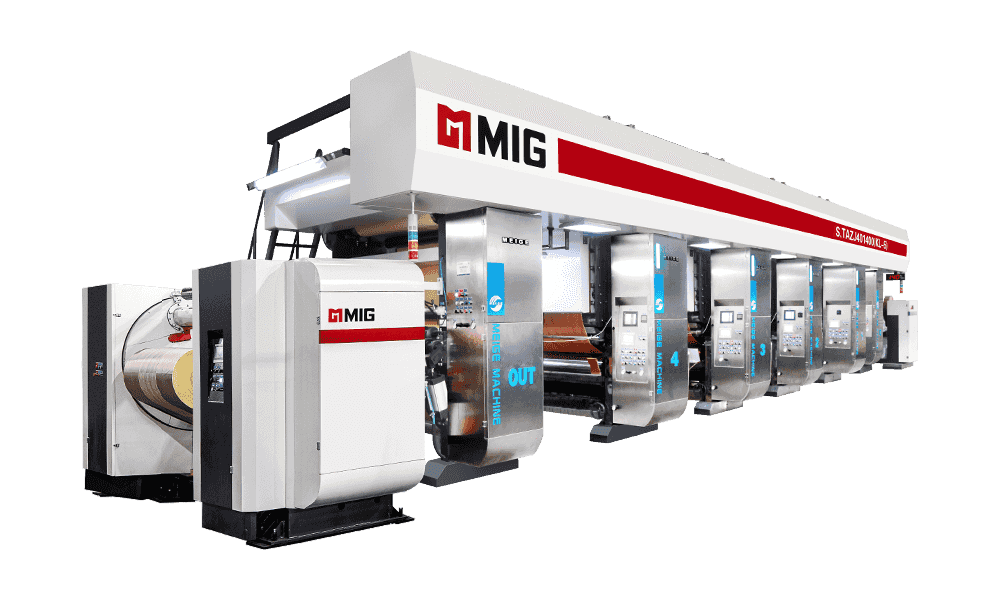

- Máy in ống đồng giấy trang trí dòng KL5

- Máy in ống đồng giấy trang trí dòng DL3

- Máy in ống đồng giấy trang trí dòng HL3

- Máy in ống đồng giấy trang trí dòng MG5

- Máy phủ ống đồng giấy trang trí dòng LLW4

- Máy in ống đồng giấy trang trí dòng BL, CS, JS, CL, JL, EL7

- Máy in ống đồng dòng PL (PVC)3

- Máy cán nhiều lớp dòng FH (PVC)5

- Máy in ống đồng chuyển dòng GL3

- Dòng máy giặt tấm hoàn toàn tự động thông minh6

- Dòng lưu trữ thông minh con lăn ống đồng xếp chồng4

- Dòng máy tua lại kiểm tra4

- Máy ép mẫu3

- Máy trộn mực, máy đóng kiện giấy thải, máy nhúng mẫu5

- Công cụ hậu cần—AGV (Robot), Xe nâng điện, Xe lăn dạng tấm8

Tin tức được đề xuất

Sản phẩm khuyến cáo

Sự đa dạng về mẫu mã, đáp ứng nhu cầu phát triển của các khu vực khác nhau trên thế giới.

- Phone: +86-13757197838 (Manager Chen)

- Tel: +86-0571-61071715

- Fax: +86-0571-61071706

- Mail: [email protected]

- Add: Số 32 Wujiatou, làng Qingke, phố Tấn Thành, huyện Lâm An, thành phố Hàng Châu, tỉnh Chiết Giang

Copyright © Chiết Giang Meige Machinery Co., Ltd. All rights reserved.

Quyền riêng tư

Quyền riêng tư

Tiếng Anh

Tiếng Anh 中文简体

中文简体